Trong tất cả các máy ép viên chúng ta cần quan tâm tới môt số chi tiết, yếu tố quan trọng vì những chi tiết, yếu tố này sẽ quyết định tới chất lượng của sản phẩm, giá thành của thiết bị,…

MỤC LỤC

1. Hộp số (tốc độ máy)

Các máy nén ép tạo viên nén đều được dẫn động thôn qua các hộp số thích hợp để tạo ra các viên nén với các vật liệu khác nhau. Việc sử dụng hộp số có tỷ số truyền khác nhau sẽ đưa ra tốc độ quay của khuôn và con lăn ép khác nhau. Khi sử dụng tốc độ hộp số thấp, sử dụng nhiều momen (lực ép) nhưng quay với tốc độ thấp –> điều này hoàn toàn phù hợp với việc nén ép tạo ra viên gỗ sử dụng vật liệu vào là mạt gỗ cứng.

Máy nén ép sử dụng tốc độ thấp sẽ yêu cầu ít chất kết dính và bôi trơn, còn đối với máy nén ép chạy với tốc độ cao –> moment lực nhỏ sẽ phù hợp với việc nén các viên nén sử dụng nguyên liệu có khối lượng riêng thấp như: rơm, cỏ, thức ăn gia súc. Do vậy với tốc độ cao –> tạo ra nhiều sản phẩm. Tuy nhiên tùy theo mực đích, tính chất của sản phẩm mà người sử dụng phải đặc biệt quan tâm.

Đặc biệt trong quá trình tạo viên nén thì người sử dụng phải quan tậm tới vật liệu tạo viên nén, vì đối với một số vật liệu khi được nén qua khuôn của máy tạo viên với tốc độ cao sẽ không đảm bảo tính chất, độ bền cơ học, nhiệt lượng của viên nén, đồng nghĩa với việc khi đó công suất của động cơ máy nén không thể cung cấp đủ lực nén ép tạo viên theo mong muốn.

2. Khuôn tạo viên nén

Có vài loại khuôn, có kích thước chiều sâu của lỗ khuôn khác nhau để sử dụng trong các máy nén ép tạo viên.

a – Chiều sâu lỗ khuôn:

L: Chiều sâu của lỗ khuôn – thông số rất quan trọng của lỗ khuôn, cần được đặc biệt quan tâm trong suốt quá trình sản xuất viên nén;

Chiều dài lỗ khuôn càng dài (chiều dài của viên nén): cần lực ép càng lớn, và nhiệt sinh ra trong quá trình ép lớn do lực ma sát giữa vật liệu và bề mặt lỗ khuôn –> cần máy có truyền động chậm và mô men lực ép lớn/công suất động cơ ép lớn.

b – Chiều sâu miệng lỗ khuôn:

I: Chiều sâu của miệng lỗ khuôn – thông số rất quan trọng của lỗ khuôn cần quan tâm trong suốt quá trình sản xuất viên nén. Góc mở của miệng lỗ khuôn – yếu tố quyết định tới chất lượng viên nén, đối vói một vài loại vật liệu thì nhà sản xuất còn quy định rõ góc mở của miệng lỗ khuôn.

c – Đường kính lỗ khuôn:

d: Đường kính lỗ khuôn

Khuôn viên nén có kích thước khác nhau thì sẽ có kích thước lỗ khuôn khác nhau, dải lỗ thường có kích thước từ 1mm – 10 mm. Đối với viên nén gỗ kích thước được qui định là 6 mm hoặc 8 mm; Viên nén gỗ có đường kính 6 mm được sử dụng làm chất đối cho các lò sưởi; loại 8 mm được sử dụng làm chất đốt cho các lò hơi.

Với các viên nén có đường kính lớn thì yêu cầu máy có lực nén nhỏ, có thể gia tăng công suất nhưng chất lượng viên nén không cao.

3. Vật liệu làm khuôn

Khuôn của các máy nén ép có thể được chế tạo từ một số loại vật liệu khác nhau nhưng phải đáp ứng một số yêu cầu: biến dạng khuôn là ít nhất, chịu được lực nép ép lớn, hạn chế bị mài mòn, và đảm bảo bề mặt sản phẩm viên nén tốt. Các loại vật liệu sau thường được sử dụng để làm khuôn: Thép hợp kim carbon, thép hợp kim không rỉ, hợp kim chrome, …

4. Nhiệt độ khuôn

Trong quá trình sản xuất người sử dụng đắc biệt quan tâm tới nhiệt độ bề mặt khuôn vì nó ảnh hưởng trực tiếp tới chất lượng viên nén và sản lượng sản xất. Khi bắt đấu sản xuất, nguyên liệu nên được cấp chậm tới máy nén để tăng nhiệt độ của khuôn từ từ, nếu cấp nguyên liệu nhiều/nhanh có tể là nguyên nhân gây ra tắc, kẹt khuôn do nhiệt độ bề mặt khuôn tăng nhanh. Thời gian vận hành khi khởi động máy tốt nhất ở chế độ này là 30 – 40 phút. và khi nhiệt độ của khuôn đảm bảo khi đó mới tiến hành sản xuất theo công suất đinh mức.

Để hạn chế hiện tượng kẹt khuôn, người sử dụng nên chọn khuôn được làm từ thép hợp kim chrome.

5. Chiều cao con lăn ép và lớp phủ

Lớp phủ trên bề mặt viên nén được tạo ra trong quá trình ép nén – là lớp tiếp giáp với bề mặt khuôn, khi vật liệu đi qua lỗ khuôn sẽ hình thành lên lớp này nên chất lượng của viên nén sẽ quyết định bởi việc hình thành lớp này bởi con lăn, lỗ khuôn, vật liệu, …

6. Khe hở 1 mm

Thông thường lớp bọc có chiều dày 1 mm được tạo ra bởi tối ưu hóa chất lượng viên nén, vật liệu, lực nén (công suất máy nén). Việc điều chỉnh khe hở này từ 0 – 1 mm tương ứng với việc điều chỉnh công suất máy nén và giảm thiểu khối lượng bụi tinh tới 30% bao phủ bề mặt khuôn và con lăn trong quá trình sản xuất viên nén.

7. Khe hở lớn hơn 1 mm

Việc điều chỉnh khe hở giữa khuôn và con lăn sẽ dẫn tới việc điều chỉnh công suất lực nén của máy nén ép viên. Nếu khoảng cách giữa con lăn và bề mặt khuôn được điều chỉnh lớn hơn 1mm, có thể sẽ đảm bảo lực nén ép tạo viên được tạo ra giữa con lăn và bề mặt khuôn. Như vậy sẽ không có tạo ra nhiệt, sẽ không có chất kết dính và sẽ không có lớp phủ, bọc được hình thành và đương nhiên sẽ không tạo ra viên nén.

8. Khe hở nhỏ hơn 1 mm

Nếu khoảng cách giữa con lăn và bề mặt khuôn được điều chỉnh ở giá trị nhỏ hơn 1 mm, dẫn tới không đảm bảo không gian giữa con lăn ép và bề mặt khuôn để tạo ra lớp phủ. Khi này thì lực ép từ con lăn sẽ tác động trực tiếp lên các lỗ bề mặt khuôn – kết quả là kim loại tiếp xúc với kim loại – rút ngắn tuổi thọ của khuôn và con lăn.

9. Tuổi thọ của khuôn và con lăn

Tuổi thọ của khuôn và con lăn phụ thuộc vào một số yếu tố:

- Vật liệu làm khuôn.

- Độ mài mòn của vật liệu tác động lên khuôn và con lăn.

- Khe hở giữa con lăn và bề mặt khuôn

- Tốc độ sản xuất.

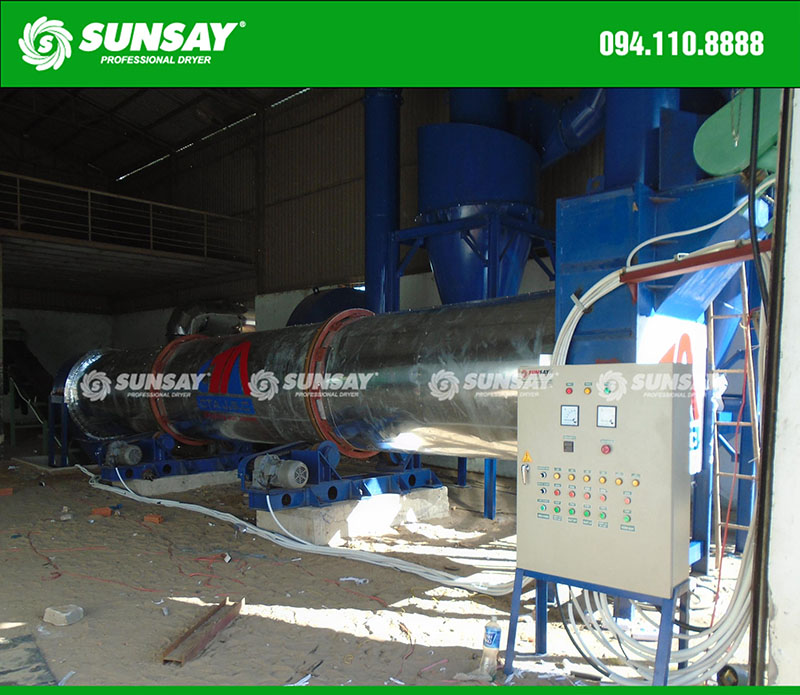

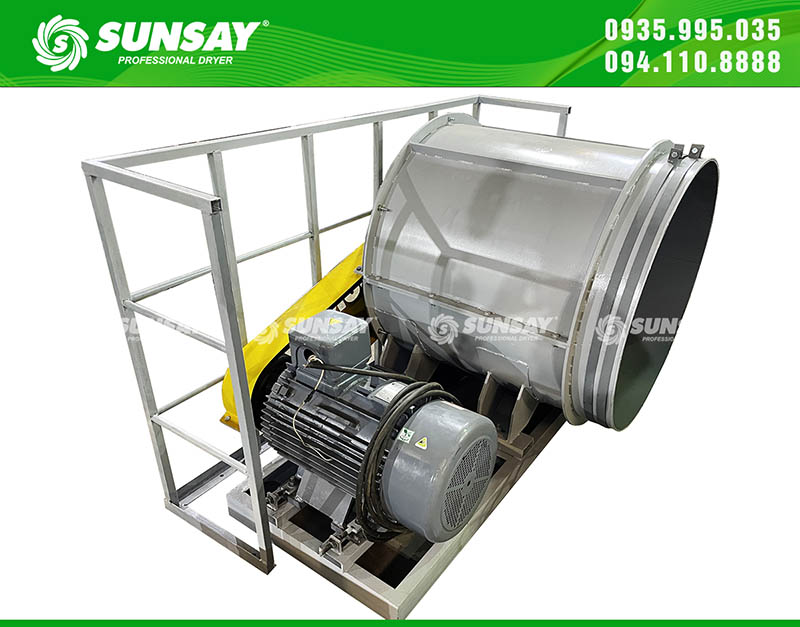

Máy sấy

Máy sấy Máy đá viên

Máy đá viên Máy chế biến gỗ

Máy chế biến gỗ Máy chế biến thực phẩm

Máy chế biến thực phẩm