Máy ép viên là gì? một thiết bị sản xuất viên nén từ nguyên liệu thô như mùn cưa, gỗ, trấu, hóa chất… đến sản phẩm cuối cùng được sử dụng cho nhiều mục đích khác nhau, từ làm nhiên liệu thay thế đến sản xuất thức ăn cho gia súc. Với khả năng sản xuất ra những viên nén có hình dạng và kích thước đồng nhất, máy ép viên đã trở thành một thiết bị không thể thiếu trong quá trình sản xuất của các ngành công nghiệp. Nhưng thực sự máy ép viên là gì? Hãy cùng tìm hiểu kỹ hơn về thiết bị này để hiểu rõ hơn về công năng và ứng dụng của nó.

MỤC LỤC

Máy ép viên là gì?

Máy ép viên là một loại máy móc được sử dụng rộng rãi trong các ngành công nghiệp và nông nghiệp hiện đại. Chức năng chính của máy ép viên là ép khuôn thành viên từ các nguyên liệu sinh khối, và chúng được sử dụng để tạo ra các sản phẩm như viên nén mùn cưa, trấu viên, viên cám cho gia súc, hay các viên hóa chất. Máy ép viên được ứng dụng rộng rãi trong các nhà máy năng lượng, nhà chế biến gỗ, nhà máy điện, nhà máy phân bón, nhà máy hoá chất và chế biến thức ăn gia súc.

Ứng dụng của máy ép viên

Máy ép viên có rất nhiều ứng dụng trong các ngành công nghiệp khác nhau. Dưới đây là một số ứng dụng phổ biến của máy ép viên:

Ép viên từ mùn cưa: Máy ép viên mùn cưa được sử dụng trong ngành công nghiệp gỗ, phân bón, hóa học, khí đốt… để ép nén mùn cưa thành viên nhỏ phù hợp với mục đích sử dụng.

Ép viên thức ăn gia súc: Máy ép viên thức ăn gia súc được sử dụng để ép đùn các nguyên liệu như bột cá, bột ngũ cốc,… thành viên thức ăn chăn nuôi cho gia súc, gia cầm. Các chủ nông hộ, trang trại có thể tận dụng các nguyên liệu sẵn có để tự sản xuất thức ăn chăn nuôi cho vật nuôi của mình.

Ép viên bột than: Máy ép viên bột than được sử dụng để ép bột than thành viên nhỏ, phù hợp với các ứng dụng khác nhau như sản xuất nhiên liệu đốt trong các nhà máy điện, lò hơi, hoặc sản xuất đốt trực tiếp cho các gia đình sử dụng.

Ép viên hạt giống: Máy ép viên cũng có thể được sử dụng để ép viên hạt giống hoặc các sản phẩm thực phẩm khác, giúp bảo quản và vận chuyển chúng dễ dàng hơn.

Tùy thuộc vào mục đích sử dụng và ngành công nghiệp, máy ép viên có thể được thiết kế và chế tạo với các tính năng và kích thước khác nhau để đáp ứng nhu cầu của từng ứng dụng cụ thể.

Phân loại máy ép viên

Máy ép viên trục đứng

Máy ép viên trục đứng là một loại máy ép viên được thiết kế để tạo ra những viên nén từ các nguyên liệu thô như bột gỗ, bã mía, cám, cỏ, rơm, củi… Máy ép viên trục đứng có 2 loại chính là loại khuôn quay và loại trục quay. Cả hai loại máy đều áp dụng nguyên lý thẳng đứng, trong đó nguyên liệu được đưa vào buồng ép do trọng lượng của nó, sau đó được ép giữa các trục và khuôn để tạo thành viên nén.

Loại khuôn quay có trục tĩnh và khuôn quay, trong khi đó loại trục quay lại có khuôn tĩnh và trục quay. Máy ép viên trục đứng thường được sử dụng trong các ngành công nghiệp sản xuất thức ăn gia súc, thức ăn gia cầm, đặc biệt là trong ngành sản xuất viên nén bột gỗ.

Máy ép viên khuôn tròn

Máy ép viên khuôn tròn được ra đời vào khoảng những năm 1930. Nguyên lý vận hành máy rất đơn giản, khối lượng nguyên liệu được phân phối phía trên bề mặt bên trong của một khuôn có lỗ quay luân phiên cùng với các trục, điều này giúp nén khối lượng nguyên liệu vào các lỗ khuôn và tạo thành viên nén.

Cấu tạo máy ép viên GREEN MECH

Trong các loại máy ép viên, cần chú ý đến một số bộ phận và yếu tố quan trọng, bởi chúng sẽ ảnh hưởng đến chất lượng sản phẩm và giá thành của thiết bị.

Hộp số máy ép viên

Hộp số là một phần quan trọng trong các máy ép viên, được sử dụng để tạo ra viên nén từ các vật liệu khác nhau. Việc sử dụng các hộp số có tỷ số truyền khác nhau cho phép tạo ra tốc độ quay của khuôn và con lăn ép khác nhau. Với tốc độ hộp số thấp, cung cấp nhiều momen (lực ép) nhưng lại quay với tốc độ thấp, thích hợp cho việc ép các viên gỗ từ vật liệu mạt gỗ cứng. Tuy nhiên, điều này còn phụ thuộc vào vật liệu và loại máy ép viên được sử dụng.

Máy nén ép có thể hoạt động ở tốc độ thấp hoặc cao, và tốc độ này sẽ có ảnh hưởng đến lượng chất kết dính và bôi trơn cần sử dụng. Nếu sử dụng tốc độ thấp, ít chất kết dính và bôi trơn sẽ được sử dụng, nhưng máy sẽ tạo ra nhiều moment lực. Điều này phù hợp với việc nén ép các nguyên liệu có khối lượng riêng lớn, như gỗ. Nếu sử dụng tốc độ cao, máy sẽ dễ dàng nén các nguyên liệu có khối lượng riêng thấp hơn, như cỏ, rơm, thức ăn gia súc, và sẽ sản xuất ra nhiều sản phẩm hơn.

Trong quá trình tạo viên nén, vật liệu tạo viên nén là yếu tố cần được quan tâm đến. Một số vật liệu sẽ không đảm bảo tính chất, độ bền cơ học hoặc nhiệt lượng của viên nén khi được nén với tốc độ cao qua khuôn của máy tạo viên. Điều này dẫn đến công suất của động cơ hoặc máy nén không thể cung cấp đủ lực nén ép tạo viên theo yêu cầu.

Khuôn ép tạo viên nén

Trong quá trình sản xuất viên nén, kích thước chiều sâu của lỗ khuôn là một thông số quan trọng của các loại khuôn tạo viên nén khác nhau. Mỗi loại vật liệu cần có một chiều sâu lỗ khuôn phù hợp để đảm bảo chất lượng sản phẩm. Việc đặc biệt quan tâm đến chiều sâu của lỗ khuôn giúp đảm bảo việc tạo ra các viên nén có kích thước, hình dạng và trọng lượng đồng đều.

Chiều dài lỗ khuôn

Trong quá trình sản xuất viên nén, chiều dài của lỗ khuôn cũng là một yếu tố quan trọng cần được quan tâm. Nếu chiều dài của lỗ khuôn càng dài, thì cần một lực ép càng lớn để tạo ra viên nén với chiều dài tương ứng. Đồng thời, sẽ sinh ra nhiều nhiệt trong quá trình ép do ma sát giữa vật liệu và bề mặt lỗ khuôn. Do đó, để đáp ứng yêu cầu này, cần sử dụng máy có truyền động chậm và mô-men lực ép lớn hoặc có công suất động cơ ép lớn.

Chiều sâu miệng lỗ khuôn

Góc mở của miệng lỗ khuôn cũng là yếu tố quan trọng quyết định đến chất lượng của viên nén và trong một số loại vật liệu, nhà sản xuất thường quy định rõ góc mở này. Do đó, việc quan tâm đến chiều sâu miệng lỗ khuôn và góc mở miệng lỗ khuôn là rất quan trọng để đảm bảo chất lượng sản phẩm viên nén.

Kích thước của lỗ khuôn

Kích thước lỗ khuôn thường được định danh bởi đường kính của lỗ khuôn, với dải kích thước thường từ 1mm đến 10mm. Viên nén gỗ thường được sản xuất với kích thước đường kính lỗ khuôn là 6mm hoặc 8mm, và loại 6mm được sử dụng như là chất đốt cho các lò sưởi, trong khi loại 8mm thường được sử dụng làm chất đốt cho các lò hơi.

Với những viên nén có đường kính lớn thì để giảm thiểu lực ma sát và nhiệt sinh ra trong quá trình ép thì yêu cầu máy có lực nén nhỏ, tốc độ chậm và mô men lực ép thấp. Tuy nhiên, việc tăng công suất sản xuất thì cần phải tăng tốc độ ép, điều này sẽ ảnh hưởng đến chất lượng của viên nén, nếu không có điều kiện đầu tư vào công nghệ hiện đại để tăng cường kiểm soát và đảm bảo chất lượng thì chất lượng sản phẩm sẽ không cao.

Vật liệu chế tạo khuôn

Vật liệu làm khuôn cần đáp ứng các yêu cầu kỹ thuật nhất định để đảm bảo chất lượng sản phẩm viên nén. Các vật liệu thông dụng được sử dụng để chế tạo khuôn nén ép bao gồm thép hợp kim, gang, nhôm, đồng, và nhựa kỹ thuật. Vật liệu được chọn phụ thuộc vào loại sản phẩm và áp lực nén tạo ra trong quá trình sản xuất.

Các loại vật liệu này đều có tính chất cơ học tốt và độ bền cao để chịu đựng được lực ép trong quá trình tạo viên nén. Tùy thuộc vào đặc tính của vật liệu đầu vào, độ cứng, độ bền cơ học và các yêu cầu khác, người sử dụng sẽ lựa chọn loại vật liệu phù hợp để chế tạo khuôn.

Nhiệt độ khuôn ép

Nhiệt độ của khuôn là yếu tố quan trọng trong quá trình sản xuất viên nén. Việc tăng nhiệt độ của khuôn từ từ giúp tránh tình trạng nứt khuôn do chênh lệch nhiệt độ giữa bề mặt và phần sâu bên trong khuôn. Ngoài ra, người sử dụng cần kiểm soát nhiệt độ của khuôn trong suốt quá trình sản xuất để đảm bảo sản lượng và chất lượng sản phẩm viên nén.

Việc cấp nguyên liệu nhiều hoặc nhanh có thể dẫn đến tắc, kẹt khuôn do nhiệt độ bề mặt khuôn tăng nhanh, gây ảnh hưởng đến quá trình sản xuất. Việc đợi nhiệt độ khuôn đạt mức đủ trước khi bắt đầu sản xuất sẽ giúp đảm bảo chất lượng viên nén và giảm thiểu tình trạng tắc, kẹt khuôn. Thời gian vận hành khi khởi động máy nên để ở chế độ chậm từ 30 đến 40 phút để đảm bảo nhiệt độ khuôn đạt mức đủ trước khi bắt đầu sản xuất.

Chất liệu thép hợp kim chrome được sử dụng rộng rãi trong sản xuất khuôn vì nó có tính chịu mài mòn và chống oxi hóa tốt, giúp khuôn có độ bền cao và hạn chế hiện tượng kẹt khuôn trong quá trình sản xuất viên nén.

Chiều cao con lăn ép

Thông số chiều cao của con lăn ép cũng ảnh hưởng đến chất lượng của viên nén. Nếu chiều cao quá thấp, lực ép sẽ không đủ mạnh để tạo ra viên nén có chất lượng cao, trong khi nếu chiều cao quá cao, năng suất sản xuất sẽ bị giảm do thời gian ép nén dài hơn. Do đó, cần phải có một sự cân bằng hợp lý giữa chiều cao của con lăn và lực ép để đảm bảo chất lượng viên nén và năng suất sản xuất.

Ngoài ra, lớp phủ trên bề mặt viên nén còn được tạo ra bằng cách sử dụng các chất phụ gia như keo, bột đá, tro bay và các chất khoáng khác. Lớp phủ này có thể giúp bảo vệ viên nén khỏi các tác động bên ngoài như ánh sáng, ẩm ướt và oxy hóa, cũng như tăng độ bền và giảm mài mòn khi vận chuyển và lưu trữ. Tuy nhiên, sử dụng quá nhiều chất phụ gia cũng có thể làm giảm chất lượng viên nén và gây hại cho môi trường. Do đó, cần phải cân nhắc và sử dụng các chất phụ gia một cách hợp lý và có hiệu quả.

- Khe hở 1mm được sử dụng để tạo lớp bọc và ảnh hưởng đến chất lượng của viên nén, việc điều chỉnh khe hở này từ 0 đến 1 mm cũng giúp điều chỉnh công suất máy nén và giảm thiểu khối lượng bụi tinh. Có thể nói khe hở 1mm là một yếu tố quan trọng để đảm bảo chất lượng và hiệu suất sản xuất viên nén.

- Việc điều chỉnh khe hở lớn hơn 1mm sẽ giúp đảm bảo lực nén ép tạo viên được tạo ra giữa con lăn và bề mặt khuôn. Tuy nhiên, việc này có thể dẫn đến mất đi tính đồng đều trong quá trình ép nén và làm giảm chất lượng của viên nén. Do đó, điều chỉnh khe hở cần phải được thực hiện một cách cẩn thận và có kinh nghiệm để đảm bảo sự đồng đều của viên nén.

- Khi khe hở giữa con lăn và bề mặt khuôn quá nhỏ (nhỏ hơn 1mm), lớp phủ trên bề mặt viên nén sẽ bị đè nén và không thể được hình thành. Thay vào đó, lực ép từ con lăn sẽ trực tiếp tác động lên bề mặt khuôn, gây mài mòn và làm hỏng khuôn và con lăn. Ngoài ra, sự tiếp xúc trực tiếp giữa kim loại và kim loại còn có thể làm tăng nhiệt độ khuôn, dẫn đến khả năng bị biến dạng và làm giảm chất lượng sản phẩm.

Những yếu tố nào ảnh hưởng đến tuổi thọ của khuôn và con lăn ép?

Các yếu tố trên đều ảnh hưởng đến tuổi thọ của khuôn và con lăn trong quá trình sản xuất viên nén. Ngoài ra, còn một số yếu tố khác cũng có thể ảnh hưởng đến tuổi thọ của khuôn và con lăn, như:

- Điều kiện môi trường: Môi trường làm việc (như độ ẩm, nhiệt độ) cũng có thể ảnh hưởng đến tuổi thọ của khuôn và con lăn.

- Chất lượng nguyên liệu: Chất lượng của nguyên liệu đầu vào cũng có thể ảnh hưởng đến tuổi thọ của khuôn và con lăn.

- Bảo trì và sửa chữa: Việc bảo trì và sửa chữa định kỳ cũng có thể giúp kéo dài tuổi thọ của khuôn và con lăn.

- Cách sử dụng: Cách sử dụng khuôn và con lăn cũng ảnh hưởng đến tuổi thọ của chúng.

Tất cả các yếu tố này đều cần được xem xét để có thể kéo dài tuổi thọ của khuôn và con lăn, giúp giảm thiểu chi phí bảo trì và sản xuất.

Những lưu ý nào khi sử dụng máy ép viên?

Quy trình vận hành của máy ép viên, trong đó sản phẩm được đưa từ phễu vào buồng ép thông qua trục vít, sau đó bị nghiền và ép lại bởi các bước vít nhỏ dần. Trước khi ra khỏi vít nén, sản phẩm được giữ lại thêm một khoảng cách 100-150mm để đảm bảo chất lượng sản phẩm. Bên ngoài nồng ép có nhiệt độ cao giúp tăng độ kết dính và hiệu suất của quá trình ép. Tuy nhiên, người dùng chỉ cần cung cấp nguyên liệu đầu vào và quan tâm đến sản phẩm đầu ra, còn quá trình vận hành và điều chỉnh máy thường do nhân viên kỹ thuật hoặc nhà sản xuất thực hiện.

Máy ép viên thường được thiết kế để đơn giản hóa quá trình ép và người sử dụng chỉ cần cung cấp nguyên liệu đầu vào và giám sát quá trình hoạt động để đảm bảo chất lượng sản phẩm. Tuy nhiên, người sử dụng cũng cần tuân thủ đầy đủ các quy trình an toàn và bảo trì máy định kỳ để đảm bảo sự an toàn và hiệu quả của máy. Nếu gặp bất kỳ vấn đề nào, người sử dụng nên tìm kiếm sự giúp đỡ từ nhà sản xuất hoặc chuyên gia để giải quyết.

Để đảm bảo máy hoạt động tốt và an toàn, người dùng cần chú ý những điều cơ bản sau, mặc dù việc sử dụng và vận hành không quá phức tạp:

Để máy ép viên hoạt động tốt và an toàn, người dùng cần chú ý đến việc kiểm tra và bảo trì các bộ phận thoát nhiệt trên máy. Do quá trình vận hành máy sinh ra lượng nhiệt, nếu có bụi bẩn bám vào các bộ phận thoát nhiệt sẽ ảnh hưởng đến hiệu suất hoạt động của máy. Do đó, việc kiểm tra và bảo trì các bộ phận thoát nhiệt thường xuyên là rất cần thiết.

Trong quá trình vận hành, lực nén giữa trục xoắn và dao cắt trong của máy sẽ sinh ra lượng nhiệt, làm cho sản phẩm mới được ép có nhiệt độ khá cao, đặc biệt là với các loại sản phẩm thức ăn gia súc hoặc phân bón. Nếu để sản phẩm tự nguội, sẽ không thể bảo quản được lâu và có thể bị mốc, ẩm.

Do đó, sau khi sản phẩm được máy ép xong, cần sử dụng quạt gió để làm nguội hoặc phơi khô sản phẩm để bảo quản lâu hơn. Người sử dụng cần tính toán kỹ lượng sản phẩm cần ép để sử dụng trong một vài ngày nếu không có cách bảo quản lâu. Bên cạnh đó, cần kiểm tra và bảo trì thường xuyên các bộ phận thoát nhiệt để đảm bảo hoạt động hiệu quả và an toàn của máy.

Khi máy ép viên hoạt động, khí thải thường bao gồm hơi nước và khí CO2 được tạo ra trong quá trình ép sản phẩm. Một số loại sản phẩm như thức ăn gia súc có thể sinh ra các khí như NH3, H2S, CH4, COV,… nếu không đúng cách xử lý sẽ ảnh hưởng đến môi trường.

Cách xử lý chủ yếu của khí thải từ máy ép viên là sử dụng hệ thống phun nước để giảm nhiệt độ và làm ngưng tụ hơi nước, do đó giảm lượng khí CO2 thải ra không khí. Trong trường hợp sản phẩm sinh ra các khí độc hại khác như NH3, H2S, CH4, COV,… thì cần phải sử dụng các thiết bị xử lý khí thải như bộ lọc hoặc thiết bị xử lý sinh học để loại bỏ khí độc. Quá trình xử lý này cũng cần được thực hiện đúng cách để đảm bảo không ảnh hưởng xấu đến môi trường và sức khỏe con người.

Để đảm bảo chất lượng sản phẩm, cần phải pha trộn các nguyên liệu theo tỉ lệ chính xác và từ từ cho vào phễu. Máy sẽ ép sản phẩm nén chặt, đồng đều và giàu dinh dưỡng. Khi sử dụng máy ép viên để sản xuất thức ăn cho gia súc, bạn nên thêm rau xanh nghiền nhuyễn vào phễu. Điều này giúp máy cắt viên cám dễ dàng hơn và tăng hàm lượng dinh dưỡng cho sản phẩm.

Máy ép viên GREEN MECH

Hướng dẫn bảo dưỡng máy ép viên nén mùn cưa GREEN MECH

Để đảm bảo máy ép viên hoạt động tốt và kéo dài tuổi thọ, cần thường xuyên tra dầu cho bộ phận truyền động của máy. Sau mỗi 2 giờ hoạt động, cần bôi trơn vòng bi roller, và sau mỗi 4 giờ, cần bôi trơn vòng bi trước của trục chính. Điều này giúp giảm nhẹ phụ tải làm việc và tăng tính linh hoạt cho máy.

Để kéo dài tuổi thọ của hộp bánh răng trong máy, cần thay dầu bôi trơn thường xuyên. Sau khi máy hoạt động đưc nửa tháng, cần thay dầu một lần. Sau đó, khoảng mỗi 1000 giờ làm việc liên tục, cần tiến hành thay dầu một lần. Việc này sẽ giúp bảo vệ hộp bánh răng và tăng độ bền của máy.

Hãy chú ý kiểm tra thường xuyên sự liên kết của các bộ phận trên máy để đảm bảo không bị lỏng, đồng thời kiểm tra tính đáng tin cậy của công tắc an toàn. Cần thường xuyên làm vệ sinh miệng cấp liệu xoắn và thiết bị điều chất để tránh các sự cố không mong muốn trên máy.

Để đảm bảo hiệu suất hoạt động của máy, cần thường xuyên kiểm tra tình trạng mài mòn của các linh kiện truyền động và vòng đệm của khuôn nén, băng kẹp. Tốt nhất nên kiểm tra mỗi tháng một lần và thay thế ngay khi phát hiện bị mài mòn để tránh ảnh hưởng đến sản lượng và độ chính xác của sản phẩm.

Chất lượng của roller và khuôn ép là rất quan trọng. Không nên sử dụng khuôn ép kém chất lượng như khuôn bị méo hoặc có lỗ bên trong thô ráp. Tùy thuộc vào công thức khác nhau, cần lựa chọn tỷ lệ nén phù hợp để khuôn ép đảm bảo cho việc xuất liệu luôn được trơn tru, tránh sự tăng tiêu thụ năng lượng và giảm sản lượng.

Điều chỉnh khe hở giữa khuôn ép và roller là rất quan trọng. Nếu máy ép viên bị tắc, cần phải nới lỏng roller để giải quyết vấn đề. Sau khi làm sạch thành khuôn ép, cần phải điều chỉnh lại khe hở giữa roller và khuôn để đảm bảo hiệu suất hoạt động tốt nhất. Tuyệt đối không được cưỡng chế khởi động máy ép viên, vì điều này có thể gây rung mạnh bộ phận truyền tải và dẫn đến hư hỏng ổ trục vòng bi.

Tránh vượt quá tải khi sản xuất. Trong quá trình hoạt động, máy ép viên không được vận hành ở mức tải cao hơn khả năng của nó. Việc này có thể gây hư hỏng cho động cơ và gia tăng tốc độ mài mòn, dẫn đến giảm tuổi thọ của máy ép viên.

Làm tốt công tác khử sắt và khử tạp chất là rất cần thiết. Mỗi ca làm việc, cần phải bố trí khử sắt cho thiết bị ít nhất một lần, để tránh sự lọt vật liệu ngoài ý muốn vào trong khoang làm việc của khuôn, gây rung và nứt khuôn.

GREEN MECH dơn vị cung cấp máy ép viên chất lượng cao tại Việt Nam

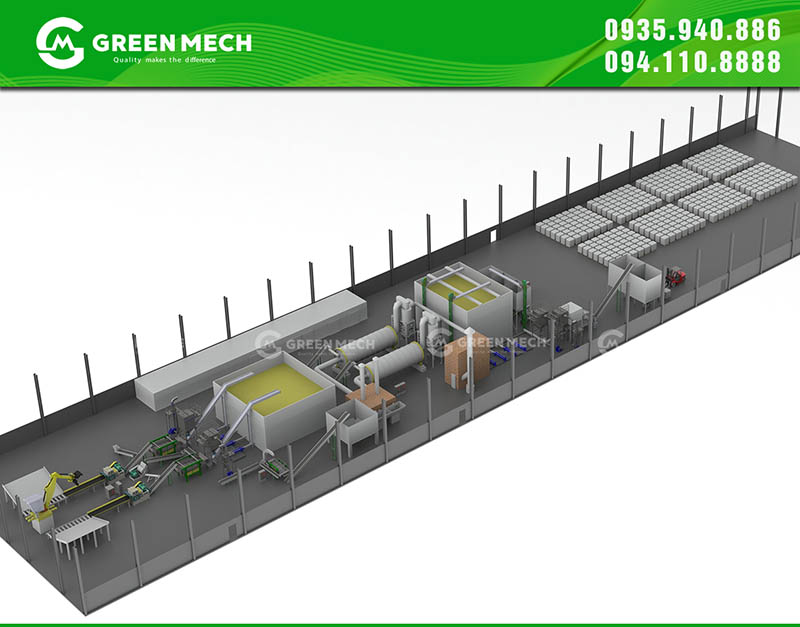

GREEN MECH là một nhà sản xuất, chế tạo và phân phối đa dạng các loại máy ép viên cho nhiều lĩnh vực công nghiệp như sản xuất thức ăn gia súc, phân bón, thực phẩm, v.v. Bên cạnh đó, chúng tôi còn cung cấp dịch vụ thiết kế và sản xuất máy ép viên theo yêu cầu của khách hàng, với nhiều mẫu mã và công suất khác nhau để đáp ứng nhu cầu sản xuất của khách hàng.

Bạn đang muốn sở hữu một dây chuyền máy ép viên nén mùn cưa hiệu quả và tiết kiệm chi phí cho công ty của mình? Hãy liên hệ ngay với GREEN MECH – chuyên gia trong lĩnh vực sản xuất, thiết kế và lắp đặt dây chuyền máy ép viên.

Tại GREEN MECH, chúng tôi cam kết cung cấp cho khách hàng các dòng máy ép viên chất lượng cao, được sản xuất và lắp đặt bởi đội ngũ kỹ thuật viên giàu kinh nghiệm. Ngoài ra, chúng tôi còn tư vấn và thiết kế các giải pháp tối ưu nhất cho nhu cầu sản xuất của khách hàng.

Hãy truy cập website của chúng tôi tại www.maybam.vn hoặc www.techmartvietnam.com.vn để biết thêm chi tiết về các sản phẩm và dịch vụ của GREEN MECH. Nếu bạn cần hỗ trợ hoặc tư vấn, hãy liên hệ với chúng tôi qua số Hotline (Zalo): 0935.940.886 hoặc 094.110.8888.

GREEN MECH sẵn sàng đồng hành cùng bạn để tạo nên dây chuyền sản xuất hiệu quả và bền vững cho công ty của bạn. Hãy liên hệ ngay để chúng tôi có thể phục vụ bạn tốt nhất!

Máy sấy

Máy sấy Máy đá viên

Máy đá viên Máy chế biến gỗ

Máy chế biến gỗ Máy chế biến thực phẩm

Máy chế biến thực phẩm